|

タッチパネル(以下TP)はHMI(Human Machine Intrface)の中心として発達してきました。ユーザーが実際に作画する上でも初期の専用キーボードを使用した時代から比べると

格段の進化を遂げたといえます。

更に機能も充実し、画面展開速度、PLCとの通信速度などの進歩によりHMIの手段として用いるにはほとんど問題はないぐらいになったと思います。

しかしながらロギング、ヒストリカルトレンド、帳票となるとコンパクトフラッシュ(以下CF)を利用した限定的なものになり、データ解析などはCFを別のパソコンに移してCSVファイル

読み込みによる操作となり、一連の流れの中でというわけにはいかないのが現状です。

そこでSCADA(Supervisory Control And Data Acquisition Syatem)の出番となるわけですが、一般的にSCADAという高機能故に高価、複雑と思われます。

またクライアント数による価格差、デバイス数による価格差など価体体系が複雑で、何となく取っつきにくい感じがするものです。

中には対象を限定して安価、簡易にしたものもありますが、それ故にユーザーとしてやはり不満が残ることが多いと考えられます。

弊社が現在標準として使用してるSCADAは純国産であり、比較的低価格で70機種以上のPLC通信ドライバーが標準で準備されており、同時に別機種のPLCと接続も可能であり、

通信デバイス数に制限が無いなど他のSCADAと比べて色々な優位点があります。

ユーザーとして使ってみようかと思わせるものですが、色々確認もせずに最初からお客様に納入できるものではありません。

そこで一般的に必要とされる一通りの画面を作り、作画機能、操作性、通信速度などの検証をしてみました。同時にお客様に見て頂き、本当のユーザーの目から見た要望を取り入れてきました

結果、開発上での細かい要求はありますが、出来上がったものとしてはほぼ満足できるものでした。

ここではデモ用に作った画面をご紹介します。

調節計のチューニング画面例が載っていますが、用途としてはPLC計装に限ったものではなくTPの持つ機能以上にロギング、トレンド、帳票などの要求のあるシステムには有効です。

以下に色々な画面をご紹介しますが、その中のプラントフロー、数値などは全て架空のものです。

画面のイメージとしてはグレー系を基本に暖かみのあるクリーム系を使用し、全体的には落ち着いた感じのものにしてみました。

今回はノートパソコンの使用を考えてXGA(1024×768)で画面作成しています。それをVGA(640×480)に縮小していますので少し見にくいかもしれませんが。

実際に納入している例では最近は殆どフルHD対応(1920×1080)以上で作成しています。

ここに載せた画面は殆どデモ用のもので実際に納入した画面とは違っていますが、イメージはつかめると思います。

弊社はPLC計装に力を入れていますが、既設DCSをPLC計装+SCADAのシステムに更新した例を載せました。残念ながらあまり具体的にお見せできませんが、構成等はお解り頂けると

思います。

繰り替えしになりますがSCADAとはどの様なものかを検証した例を載せてあります。実際の運用では色々と改造していますので、参考程度に読んでみてください。

プラント全体を解りやすく管理するものとしてグラフィック画面では計器類は各PV値を表示し、動力機器や自動弁は動作表示をしています。勿論、調節計に関してはSV値やMV値などを

表示することも自由です。

まずグラフィックにかかわらず全ての画面に共通するベーシックな部分を説明しますと

最上段は表示項目の大タイトルになります。ここをマウスクリックするとその項目の最初の頁が開きます。

実納入版では該当画面数が多いときは更に目次画面がポップアップするものもあります。

その右側上段は最新の警報が一つ表示されます。これは確認しますと要因が復帰していなくても消灯します。実納入版ではポップアップで表示する形のものが大半です。

その下段は最新オペガイドが表示されます。これも確認しますと消灯します。オペガイドも工程などに従って発生するものは確認操作をするようにしています。

こちらも実納入版ではポップアップで表示する形のものが大半です。

左矢印は頁戻る、右矢印は頁進です。この他に次頁、前頁を選択出来るようにしたものもあります。

二段目はその大タイトルの中の各頁を示します。ここでは例としてこの様なグラフィック画面が1〜4系列あることになります。この選択を無くしポップアップ表示したものもあります。

この画面例では右上に現在工程表示、各計器はPV値表示されています。実際に納入してみますと調節計はSV値、PV値、MV値を表示して欲しいという要求が多いようです。

その場合は大体色分けで項目を判断できるようにしています。更にPV警報値でPV値の色替えも可能です。

動力機器運転は自動運転時は赤色、停止時は緑色、故障時は黄色、手動運転時は赤色と灰色のブリンク、手動停止時は緑と灰色のブリンクで表示しています。

自動弁は開、閉で同様の表示になります。

実納入版は自動時は何も表示されず、手動時に[M]が側に表示される形が大半になっています。

ここの画面は計器TAG部分をマウスクリックして調節計をウインド表示した例です。ここから札かけ、SV値変更、MV値変更、A−M切替、L−R切替などの操作が可能です。

詳細はチューニング画面で紹介いたします。

なお、調節計のTAG部分をクリックすると後述するチューニング画面に移行します。

次の例は自動弁VR1名称部分にマウスタッチして、操作ウインドを表示した例です。更に「MANUAL」にタッチしてモード切替確認ウインドを表示しています。

この様に操作は一つずつ確認して次に進むように作りましたが、当然確認を省略する設定も可能です。

この自動弁の操作ウインドはA−M切替、手動開−閉選択の別にアンサーバックリミットスイッチが付属している想定です。アンサーバック異常の確認タイマー設定とリミットスイッチの

状態表示が付属しています。

この他に自動状態を表示した例もあります。弊社標準として自動から手動に切り替えたときは自動状態を保持します。その後手動で操作可能としています。

しかし手動から自動に切り替えたときは、即自動状態に変わります。その時の自動状態を明確にするために自動状態を表示しています。

尚、実際に納入した例では配管をこの様にリアルに表示した例は皆無です。デモでは一見見栄えが良さそうですが、実際使用時には無駄な装飾といった感じです。

またバック画面は殆どが黒か濃い灰色となっています。まず目が疲れないこと、色の選択がし易いことなどが理由です。

前述のように動力機器や自動弁の操作はグラフィック画面でも可能ですが、動力機器操作のみ及び自動弁操作のみを集合させた画面です。

動力機器でもインバータなどを使用して所定回転数以上で運転確認をする場合はやはりアンサーバック確認タイマーが欲しくなります。右の二つをそのように設定した例です。

これらの例のように自由に機能の増減が可能です。

数字部分にマウスタッチすると10キーウインドが開きます。マウスで数値をクリックしても良いですが、キーボードからの入力も可能です。

グループ関連の計器を一頁にまとめ、一目でグループのアナログ状態が把握できるようにした画面です。

調節計はこの画面でも札かけ、SV値変更、MV値変更、A−M切替、L−R切替など可能です。操作方法は後述するチューニング画面と同様です。ここの例では札かけ操作のウインドを

開いた例を載せました。

調節計、指示計ともにTAG部分をクリックするとチューニング画面に移行します。

ここの例では調節計と指示計のみですが、この様なフェースプレートは自由に作成できます。

実際に使用しているフェースプレートは調節計、指示計、指示警報計、積算計、手動設定器など多種多様です。お客様がここで一番操作しやすい、尚かつ他と操作性を統一ファースプレートを

作ることが大切です。

実納入版では現在は殆ど画面解像度をフルHD対応(1920×1080)で作っています。モニターは現在23インチ以上を使用するのが一般的ですので、この位の解像度の方が見易いです。

ただ最近は29インチモニターを使用し、更に高解像度の画面にする場合も増えました。そうしますと計器フェースプレートももっと情報が載せられますでの、実際の画面はもっと情報の

あるものとなっています。

調節計のチューニング画面です。当然、調節計のないシステムには不要です。弊社の場合は指示計などでもPV警報はHH〜LL、EV1〜4の8点を標準としていますでの同様の

設定画面を作成しています。DV警報は2点設定で上下限別の接点使用を標準としています。

上段画面例はPV警報を設定するウインド表示をした例、下段画面例はバッチ制御に対応した自動制御−強制手動制御切替ウインドを表示した例です。調節計に関しましては安全のため

切替操作は全て確認動作が入るようにしています。

グラフ部分はリアルタイムトレンドでなくヒストリカルトレンドとしました。

下部にあるPV値、SV値、MV値のボタンをクリックすると目盛りスケールと表示色がそれぞれの値に変わります。

6分−30分−60分のボタンをクリックすると表示される時間がそれぞれの値に変わります。また、1/3頁ずつの移動、1頁毎の移動も可能です。

ブラフ右端の「逆コ」の水平部分をクリックして上下に移動しますと、グラフY軸の表示範囲を変えることが出来ます。この様に表示が3点しか無い場合はそれほど使用することも無いとは

思いますが、点数が多いときは重なりによる見難さを防ぐには効果的です。

バッチ制御の場合、常に調節計が運転状態とは限りません。これを強制的に手動で制御状態に切替えるのを可能としたのが下段画面のウインドです。

実運転時は使用に充分な注意を払わなければいけませんので、別途キースイッチを設け常時は操作できないようにしています。

フルHD対応解像度の場合はもっと情報が表示出来ますので、PV警報の使用先やバッチ制御のSV設定欄などを設けた例もあります。

バッチ制御の場合は一般的にシーケンス工程があります。工程はランプによって表示されますが、移行条件が時間の場合は設定値、現在値を表示して状況が解るようにします。

ここの例では設定値を変更する場合、パスワードが一致したときのみ変更できるようにしました。

常時は「VIEW MODE」として新設定値は薄く表示され操作できません。

「EDIT」をクリックしてパスワードウインドを表示します。パスワード一致で「EDIT MODE」になり新設定値及び「SET」が濃く表示され操作可能になります。

書き込んだ新設定値で問題なければ「SET」をクリックして現設定値に書き込みます。終了したらまた「VIEW MODE」に戻しておいてください。

実際の運用ではパスワードよりハード的なキースイッチを使用したインターロックの方が分かり易く好評でした。どうしてもパスワードは安易なパスワードになりやすくあまりガードには

ならない状態が多いようです。現在の実納入例では全てハード的なキースイッチを使用した方法になっています。

新設定値の数字をクリックすると10キーウインドが出ます。10キーウインドを使用せずに直接書き込む仕様も可能ですが、使用してみると10キーウインドを使った方が操作性が

良い感じでした。

警報画面として「サマリ画面」「リアルタイム画面」「ヒストリカル画面」の3種類を準備しています。

「サマリ画面」は現在発生している警報のみを表示します。発生から確認までを色分け表示しますが、要因消去で表示は消えてしまいます。あくまで現在の警報発生状況の表示です。

「リアルタイム画面」と「ヒストリカル画面」では発生、確認、復帰までを全て表示します。ここの例では上段は発生赤色、確認水色、復帰緑色でその動作毎に表示しています。

下段では横一列に発し、確認、復帰の時間を表示しています。上段は時間軸に重点を置いた表示、下段は警報毎の内容に重点を置いた表示といえます。

「リアルタイム画面」は画面展開中に発生した警報も表示されますが、「ヒストリカル画面」では画面展開中に発生した警報は表示されません。その他はほとんど同じ機能を有しますから

統合しても良いかもしれません。

ただし、「ヒストリカル画面」では開始〜終了月日を指定して過去データを表示することが可能です。実際の運用では「ヒストリカル画面」のみ使用しています。

警報名称、ライン番号(ライン番号と云う名称はこの例の場合で、実際に使用する場合は工程名称とかになるかもしれませんし、省略されるかもしれません)、グループ番号(グループ番号と

云う名称はこの例の場合で、実際に使用する場合は温度、圧力、動力など名称になるかもしれません)などをAND、ORで指定して警報履歴から検索、抽出することも可能です。

納入後の実使用実績を見ますとこの様な検索、抽出はあまり使用しないようです。過去の警報を見るときは殆ど時間を基準にしているようです。

例画面がありませんが、計器に関連する警報は発報時に数値も表示されています。当然、復帰時の数値も表示されます。当然ですが数値が残るので、こちらは実使用時の評価が高いようです。

実際の納入例ではこの様な警報画面フォーマットを使用して、オペガイド履歴、操作履歴画面などを作っています。

ある意味SCADAの価値を示すのは、このヒストリカルトレンドと帳票かもしれません。ヒストリカルトレンドが表示されると云うことは、例えばCSVファイルなのでデータが

蓄積されていると云うことで、EXCELなどでデータ解析をすることも当然可能です。

グラフは1頁に何点でも表示できますが、やはり最大8点程度に押さえるのが無難だと思います。そこでお客様で自由に表示内容が変更できるような画面にしてみました。

上段の「設定」をクリックしてペン設定ウインドを開いたところです。

なお、トレンドグラフにはアナログ値のみでなくデジタル値のON/OFF状態も表示できます。

下段に解析を容易に知るためのデータ表示を設けてあります。グラフ上の赤カーソル位置の数値、カーソル間の最大値、最小値及び平均値などが表示されます。

基本的にはチューニング画面と同じヒストリカルトレンドですので、チューニング画面グラフと同様な操作は全て可能です。

表示時間幅が小さいときは点表示にチェックマークを入れると、変化が見やすいときがあります。時間幅が大きいと点が重なって意味をなしませんが。

ヒストリカルトレンドですから開始日時を指定して蓄積したデータをグラフ表示することも可能です。上段画面例は右下の時間部分をクリックしてウインドを開いた例です。

実納入例では最上段の「年初め」などの行、曜日の行は使用していません。

データ解析するときは表示時間幅を変更したいときが多々あります。下段画面例は右下の時間部分をクリックしてウインドを開いた例です。

帳票もSCADAの価値を示すものといえます。ロギングデータとして蓄積されているデータは日報、月報、年報に取り込むことが可能です。ここの例はデータとして2時間しか入って

いません。あくまで例として見てください。

データはCSVファイルとして残りますので、別途解析などに使用することも可能です。

過去の日時を指定して日報等を表示することも可能です。ここの例はカレンダーの月日指定で日報を表示させるウインドを出した例です。

印刷は指定時間による自動印刷の他に、表示された画面を随時印刷することも可能です。

日報等の帳票作成にはEXCELは必要有りませんが、バッチデータ等を帳票形式にするにはEXCELが必要です。これには標準装備のDDEインターフェースを使用する方法がありますが、

三菱電機PLCを使用する場合は殆どMX Worksというソフトを使用してPLC内のバッチデータをEXCELに取り込み、EXCEL関数でバッチ日報や月報処理しています。

実際に使用する時はEXCELのバッチ報のデザインをPCの帳票と似せて頁を切り換えた時に違和感の無いように工夫しました。

制御系をDCSで構築したプラントでも、実際の機能からDCSまで必要ないもの、バッチ制御等が多くかえってPLCの方が適しているもの、PLC計装で十分なものが多々見受けられます。

メンテンナンス費用、将来の更新時費用などを考えると、PLC計装+SCADAのシステムに更新した方が将来的に優位で有ると判断されるお客様も出てきました。これはPLC計装と

云うものが認知されてきて、PCが身近になりPCでのシステム管理に違和感を感じなくなって来たのでは思います。

某メーカーのDCSをPLC計装+SCADAに更新したシステム例です。

プラントは1号機、2号機、共用部分の3系統に分かれます。DCSでは3台のCPUがありましたが、共用はIO部分のみ個別してCPUは2台に変更しました。既設IOの内、Diは

コネクタ端子台ユニットに既設配線を接続しPLCとはコネクタ接続、Doはリレーターミナルの端子台に既設配線を接続しPLCとはコネクタ接続しました。Ai/Aoはエム・システム技研の

リモートIO(R3シリーズ)を使用し、PLCとはCC−LINK接続しています。R3は通信ユニットを2台取り付けられるので共用部分から同一データをそれぞれのPLCにCC−LINK

接続せさせています。

PCはNECのFAパソコンを使用、画面はグラフィック等の表示の関係上SXGA(1280×1024)で作成し、モニターは2画面以上の表示(SCADAは5クラインアトを購入)を考えて

UXGA(1600×1200)としました。

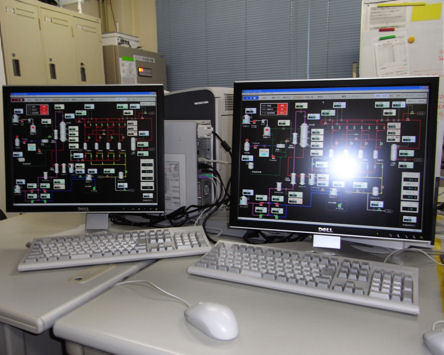

実際に設置した写真です。机上に一般のパソコンと同じように配置され、他のデスクワークをしながら監視出来る感じで仰々しさはありません。左の写真の2台のパソコンが1号機と2号機、

右の1台が共通用です。

残念ながらお客様との関係で実際の画面等はお見せできませんが、お客様からは暖かい評価を頂いております。

別件で同様の更新を致しましたが、お客様よりHPに使用して良いですよとわざわざ写真を送って頂きました。本当に嬉しい限りです。

ここではPCがマルチモニター対応でしたので中央のPCはモニターを2台使用しています。左端にカラープリンタを設置していますが全体的に非常にすっきりとまとまっており、

機能美さえ感じられます。

下の写真をクリックすると全体の構成がPDFでご覧になれます。PDF画面からこのサイトに戻る時はブラウザの「戻る」で戻って下さい。

左の写真は改造前のDCS部分(IO部分は別に有ります)、右の写真は更新したPLC部分です。改造後はIO部分まで含めると面積にして1/4位に収まっています。

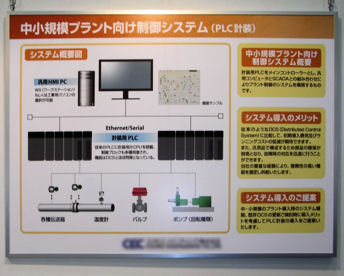

東京ビッグサイトで開催されたINCHEM TOKYOプラントショーにお客様の某エンジニアリング会社様のブースにPLC計装+SCADAのシステムが展示されました。

これは弊社がシステム構築にご協力させて頂いたものをデモ版にしたものです。

HP等でご紹介してもなかなか実機を見て頂くチャンスはありませんので、良い企画だったと思います。特に説明パネルはPLC計装+SCADAシステムの特徴を端的に表したものだと

感じました。

この様な企画を通じてもっともっとPLC計装が認知されると良いなと思います

大井町のキュリアンで開催されたPROFIBUS & PROFINET展示会に協賛会社として展示参加しました。

PROFIBUS−DP/PA機器を三菱電機PLC計装CPUと直接接続し、更にSCADAシステムを追加して展示しました。三菱電機PLCにはフィールドバスとしてCC−LINKが

ありますのでPROFIBUSと直接接続したデモは非常に珍しと思われます。

当日は約200名の来場者があり、単独の展示会としてはかなりの動員数で盛況でした。

PROFIBUS−PAは二線式伝送器が直接接続可能、標準で本質安全防爆に対応しているなどの特徴があります。従いまして現場計器の追加自由度は飛躍的に増します。

またCC−LINKなどの他のネットワークとの混在も可能ですし、MELSECNET/H等によるCPU間通信なども今まで通りですから、単にフィールドバスの選択肢が増えたと思って

頂ければ分かり易いかなと思います。

今回はPROFIBUS−DPでエムジ−(以下敬称略)のR6リモートIOシリーズと接続、PROFIBUS−PAでザムソンの調節弁、エムジ−の熱電対、ノーケンの超音波レベル計、

東芝の電磁流量計、E+Hの圧力伝送器と接続しました。

これらが機器がデモ版のSCADA画面から操作したり、PID制御したり、測定値指示することができました。同時にPROFIBUSの設定方法も開示しました。

弊社が主体となる展示は初めてでしたので準備不足もありましたが、色々なお客様に会え、色々なご意見を直接聞けて、有意義であったと感じています。。

DSCADA画面、PLCソフト、タッチパネル画面等ができたら盤検査の前に社内で徹底的にデバッグをします。お客様にもこの時点でお立ち会いをお願いします。

この写真は社内デバッグ風景ですがHMIとしてSCADA用PC2台、モニター3台、タッチパネル2台、制御用にPLC5台(4台はMELSECNET/H接続、1台は他メーカーさんと

NET/H接続)を用い、SCADAは2台のPLCと接続しています。

4台のPLCには9台のCC−LINKマスターが接続されています。

その他にアナログ入力12台(8点/1台)、アナログ出力8台(8点/1台)が接続されています。

CC−LINK入出力は接続テスト後は取り外し、別のタッチパネルで模擬の入出力を作成してデバッグします。

この様なデバッグを社内で充分することによって、現場でのプラント立ち上がりがスムースに行きますので非常に重要な作業と考え、十分な時間を取るようにしています。

今後新しい画面が出来ましたらご紹介します。

このWebサイトに関する質問やコメントについては  をお送りください。 をお送りください。

|

|

|